全面了解非标零件的制造过程

在制造业中,非标零件指的是根据特定需求而非通用标准制造的零件。由于其具有独特的形状、尺寸和材料等特性,非标零件的制造工艺流程与传统零件制造有所不同。本文将详细介绍非标零件的制造工艺流程,让您全面了解非标零件制造的过程。

1. 需求分析与设计

在制造非标零件之前,首先需要进行需求分析与设计。这一阶段的目标是了解客户的具体需求,并根据需求确定非标零件的设计方案。通常包括以下几个步骤:

(1)需求收集:与客户进行沟通,了解客户的具体需求,包括零件的功能要求、尺寸要求、材料要求等。

(2)设计方案制定:根据客户的需求,制定合理的设计方案,包括零件的结构设计、工艺路线设计等。

(3)技术评估:对设计方案进行技术评估,包括可行性分析、工艺可行性评估等。

(4)设计验证:通过模拟、仿真等手段验证设计方案的可行性。

2. 材料采购与加工准备

在完成非标零件的设计方案后,下一步是进行材料采购与加工准备。这一阶段的目标是准备零件制造所需的材料和加工设备,通常包括以下几个步骤:

(1)材料采购:根据设计方案确定所需材料的种类和数量,并与供应商进行采购。

(2)材料检验:对采购的材料进行质量检验,确保其符合设计要求。

(3)加工设备准备:根据设计方案确定所需的加工设备,并进行设备调试和准备工作。

(4)工艺参数制定:根据材料的特性和加工要求,制定合适的工艺参数,包括温度、压力、速度等。

3. 非标零件加工与装配

在完成材料采购与加工准备后,即可开始进行非标零件的加工与装配工作。这一阶段的目标是根据设计方案,通过加工和装配等工艺步骤,制造出符合要求的非标零件。通常包括以下几个步骤:

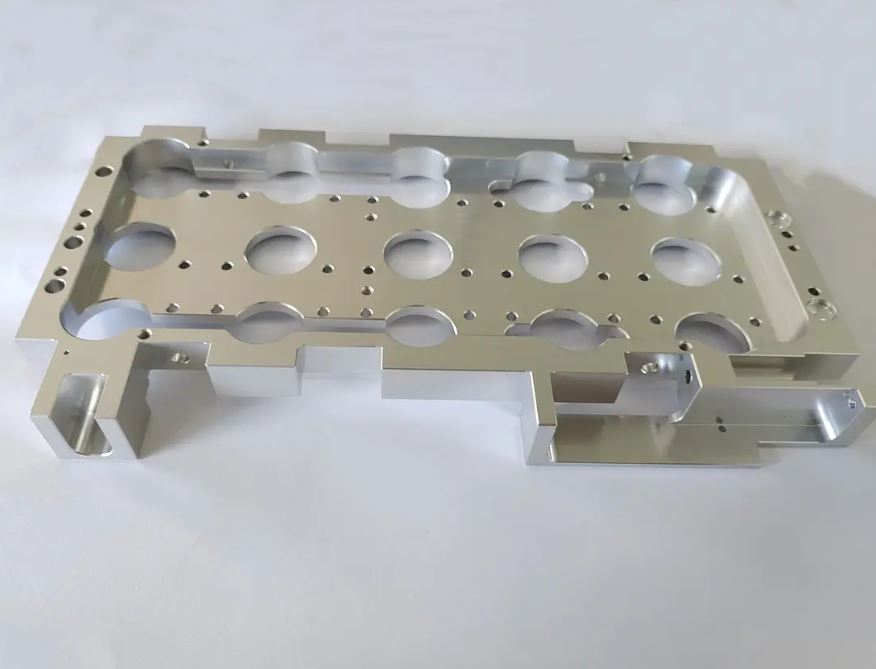

(1)加工工艺:根据设计方案确定加工工艺路线,包括铣削、车削、钻孔、**等。

(2)加工控制:通过控制加工设备的参数,确保加工过程中的尺寸精度和表面质量。

(3)装配工艺:根据设计方案进行零件的装配,包括**、螺纹连接、粘接等。

(4)质量控制:在加工和装配过程中进行质量检验,确保零件符合设计要求。

4. 非标零件测试与调试

在完成非标零件的加工与装配后,下一步是进行测试与调试工作。这一阶段的目标是验证非标零件的功能和性能,并进行必要的调整和改进。通常包括以下几个步骤:

(1)功能测试:对非标零件进行功能测试,确保其能够正常工作。

(2)性能测试:对非标零件进行性能测试,包括负载测试、耐久***等。

(3)调试和改进:根据测试结果,对非标零件进行必要的调整和改进,提高其性能和可靠性。

(4)验证测试:再次对调试和改进后的非标零件进行验证测试,确保其达到设计要求。

5. 非标零件交付与售后服务

在完成非标零件的测试与调试后,最后一步是进行交付与售后服务。这一阶段的目标是将制造好的非标零件交付给客户,并提供必要的售后服务。通常包括以下几个步骤:

(1)零件交付:将制造好的非标零件交付给客户,并进行必要的验收工作。

(2)售后服务:提供给客户必要的售后服务,包括安装指导、维修支持等。

(3)质量跟踪:对已交付的非标零件进行质量跟踪,及时解决客户反馈的问题。

总结

非标零件的制造工艺流程包括需求分析与设计、材料采购与加工准备、非标零件加工与装配、非标零件测试与调试以及非标零件交付与售后服务等阶段。通过合理的工艺流程,可以保证非标零件制造的质量和效率。在实际制造过程中,还需要严格控制质量,并根据客户的需求提供个性化的售后服务,以满足客户的需求。